橡胶粉的主要原料是废旧鞋边料、牛筋底及部分有色旧橡胶,经破碎、研磨、筛选等工序生产出40目—60目的橡胶粉,主要应用到防水材料生产领域,或作为一种添加物,作为生产电缆皮的原料之一。

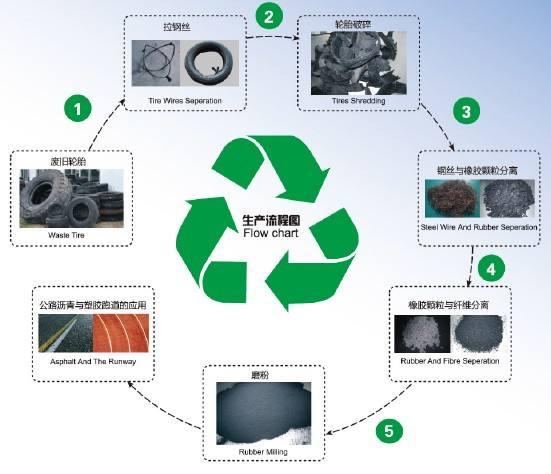

对废橡胶回收的处理,大致可分为热能利用、回收利用、原形及改造利用和堆放四种。从全球范围来看,目前仍以前者利用率最高,按后者方式处置的最少。从发展趋势来看,至少在今后3-5年内热能利用还是占主导地位,有些国家甚至仍在呈上升之势;回收利用将会发展的更快;原形及其改造利用不会有很大的明显变化;掩埋/堆放将被禁止。然而鉴于各国国情不同,各国在废橡胶处理方面还存在着很大的差异。

因为橡胶硫化后生产很多硫键,形成网状结构,而硫化橡胶粉只是物理作用,所以,如果想再次硫化使用,就必须活化,断裂硫键。橡胶粉活化改性的方法虽然繁多,但归纳起来有下列数种:化学机械法;聚合物涂层法;气体改性法;接枝改性法等。

所有的活化方法,都是为了解决橡胶粉和基质胶之间的过度层问题,要解决过渡层的薄弱性,必须对橡胶粉表面塑化,使橡胶粉网络中有足够的分子链被破坏,同时使橡胶粉表面生成新的活性基因团,从而在与基质胶混炼时与胶料结合良好,硫化时达到界面的交联密度与胶料中的交联密度相当,从而提高掺有活化橡胶粉胶料的物理机械性能,扩大橡胶粉在橡胶制品中的应用。

研究表明,一定粒度的橡胶粉在一定性能要求下,橡胶粉的掺用量受到较大限制。对橡胶粉表面进行化学处理,可以提高其利用价值。橡胶粉的活化改性方法很多,大致分为:饱和量硫化促进剂处理法;液体高分子材料加硫化剂处理法;接枝方法;互穿聚合物网络(IPN)法;表面降解再生法;低聚物改性法等。

饱和量硫化促进剂处理法,是采用2—3份的硫化促进剂对420μm(40目)的橡胶粉进行机械处理。通过处理的橡胶粉,其表面均匀地附着一层硫化促进剂,从而使橡胶粉与基质胶料界面处的交联键增加,使整个胶料配合物硫化后成为一个均匀的交联物。这种橡胶粉应用于轮胎,虽然其静态性能略有下降,但是其动态性能提高。

液体高分子材料加硫化剂处理法,是采用12份左右的液体不饱和可硫化的高分子材料与硫化剂共混,然后对橡胶粉进行机械处理。可采用的液体高分子材料有液体丁橡胶、液体丁苯橡胶、液体乙丙橡胶等,至于采用哪种液体高分子材料则可根据橡胶粉种类和用途而定。

另外一种活化处理是橡胶粉在一定的温度下加入活化剂高速搅拌15分钟,使橡胶粉带有不饱和键能与橡胶料产生良好的相容作用,形成共交联,冷却包装,可以直接加入成品胶中开练,相容性,分撒性,透气性好,同时提高成品的拉伸强度或撕裂强度,降低初始门尼,明显改善材料的动态疲劳性,提高掺用效果。

![]() 橡胶粉具有极大的市场潜力,利用液氮技术将废旧轮胎生产为精细橡胶粉的项目,在国际上也属于高科技技术,在国内还刚刚开始起步,有些技术指标已达到国际领先水平。活化处理是废橡胶粉处理中的关键环节,方法的正确掌握无疑具有至关重要的意义。

橡胶粉具有极大的市场潜力,利用液氮技术将废旧轮胎生产为精细橡胶粉的项目,在国际上也属于高科技技术,在国内还刚刚开始起步,有些技术指标已达到国际领先水平。活化处理是废橡胶粉处理中的关键环节,方法的正确掌握无疑具有至关重要的意义。

黑公网安备 23060402000177号

黑公网安备 23060402000177号